Maag Gala

Desde su fundación en Xanten el año 1987, GALA ha desarrollado sistemas de peletización bajo agua que la han convertido en una empresa exitosa gracias también a un paquete de servicio integral adaptado 100% a sus clientes, estando 24 h/día disponible los 7 días de la semana. Los campos de aplicación de sus productos son en la producción de materias primas, compuestos, masterbatches, plásticos de ingeniería, WPC (Wood Plastic Composites), elastómeros termoplásticos, adhesivos de fusión en caliente, gomas y en el campo del reciclaje.

Granuladores sumergidos de GALA

En GALA se han creado verdaderas innovaciones en el campo de la peletización bajo agua:

La granuladora de laboratorio LPU (foto izquierda) es ideal para el trabajo de desarrollo en el laboratorio en el que se producen pequeñas muestras, con una producción de hasta 100 kg/h. El sistema de laboratorio compacto CLS (foto derecha), capaz de producir 500kg/h, se utiliza para granular y secar cantidades de muestra de diversos polímeros como polietileno, polipropileno, poliestireno, ABS, PVC blando, y otros.

El modelo E-series® (foto izquierda) es un sistema simple, robusto y rentable para pelletizar y secar termoplásticos (PE, PP, PS, PVC duro y blando), con producciones de hasta 1.500 kg/h. Los polímeros básicos con bajos rendimientos se pueden producir de manera rentable y segura utilizando los granuladores de la serie SLC (foto derecha), con una producción de hasta 3.000 kg/h.

El innovador sistema de peletización Flexline (foto izquierda) proporciona la máxima flexibilidad para los cambios de producto en la producción. Por último, el sistema LWCP (foto derecha) fue desarrollado para tener una producción continua con una cantidad mínima de residuos asociada.

Con los peletizadores MAP, la alimentación de la cuchilla a la placa de la matriz se ajusta manualmente. Por el contrario, la granuladora EAC tiene una alimentación de cuchilla totalmente automática. Ambos peletizadores permiten hasta 15.000 kg/h.

El sistema de granulación SPHERO®, que puede producir hasta 36.000 kg/h, está diseñado para procesar una amplia gama de polímeros y termoplásticos, es de alta confiabilidad y ayuda a reducir los costes de energía.

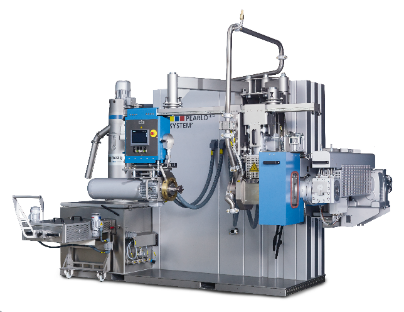

El pelletizador PEARLO®, que proviene de los modelos MAP y SPHERO, está diseñado para procesar una amplia gama de polímeros y termoplásticos y produce un pellet esférico de primera clase. A su vez, el modelo PEARLOFLEX SYSTEM® combina una bomba de engranajes, un cambiador de filtros, una unidad de granulación, un sistema de agua de proceso, un secador de pellets y un sistema de control en un solo cuadro. Produce hasta 500 kg/h.

Sistemas de tratamiento del agua de proceso

El sistema de tratamiento del agua de proceso constituye el sistema de transporte interno y enfriamiento de los pellets durante el proceso de granulado y juega un papel crucial teniendo como factores esenciales el dimensionamiento del sistema de acondicionamiento de agua son la temperatura, el caudal de agua y el tiempo de permanencia del granulado en el flujo de agua de proceso.

Como modelos existentes, el PURO® es un sistema compacto de bajo consumo de energía y fácil limpieza que requiere un espacio mínimo.

El modelo TWS (foto izquierda) no tiene rincones ocultos, está completamente blindado, tiene acceso fácil para la limpieza y tiene una capacidad hasta 15.000 kg/h. En el sistema de IS-TWS (Integrated Sieve, foto derecha), se monta un tamiz de alambre en V, de fácil extracción para ser limpiado, para retener las partículas antes de que el agua se incorpore de nuevo al circuito cerrado.

El innovador MB500® es el primer sistema concebido para permitir un cambio rápido de producto en aplicaciones de Masterbatches y compounds. Tiene una producción máxima de 500 kg/h y tiene un acceso sencillo y fácil limpieza de todos los componentes del sistema.

Secadores para granulación bajo el agua

MAAG ofrece varios secadores centrífugos que secan cantidades o grandes o pequeñas de pellets de manera óptima y eficiente.

Los modelos CYCLO (foto izquierda) y CENTRO (foto derecha) son ideales para pellets esféricos.

Nuestra gama también incluye secadores centrífugos especiales para productos de reciclaje y secadores de alto rendimiento que permiten las mayores producciones en procesos continuos.

Los secadores ECLN y EA (foto izquierda y central, respectivamente) impresionan por su buena accesibilidad, poco ruido y fácil mantenimiento. El modelo SC (foto derecha), en gran parte autolimpiante, reduce los tiempos de espera y los tiempos de inactividad de la máquina.

El modelo DURO es la opción ideal cuando se deben secar gránulos abrasivos o quebradizos, como fibra de vidrio o compuestos rellenos de minerales. Lo hace gracias a su cinta transportadora perforada, secando los gránulos por succión, minimizando el área de rozamiento y, por tanto, el desgasto y/o la generación de polvo.

Sistemas opcionales de filtración de agua

Parte fundamental de los sistemas de tratamiento de agua de proceso, el objetivo es retener y excluir del agua partículas muy finas resultantes del proceso de corte y secado. Esto evita contaminaciones y la formación de depósitos en componentes importantes de la instalación.

El sistema Fines Removal Sieve (FRS, foto izquierda) retiene las partículas finas de tamaño >0,15 mm arrastradas por el agua de proceso. A su vez, el sistema Band Filtration (BF, foto derecha) está diseñado para cuando hay cambios de color frecuentes, y para cuando se peletizan productos que pueden contaminar el sistema de agua de proceso.

Con el sistema Continuous Band Filtration (CBF, foto izquierda) puede prescindirse de operarios en el sistema de filtrado, ya que la banda avanza de forma continua, y recoge partículas > 150 µm. A su vez, el Dual Canister Filter System filtra las partículas finas que cualquier no han sido capturados en la pantalla de la filtración del agua de sistemas estándar, y se puede programar para que suene una alarma para el cambio de filtro manual y también se puede automatizar.

El Dynamic Fines Removal Sieve (FRS) puede eliminar partículas de un tamaño >0,14 mm del agua de proceso y tiene una bomba con autocebado que conduce la totalidad del agua de proceso separada del producto en el secador a través de una criba vibratoria, en donde se filtra de modo continuo.

Soluciones personalizadas

GALA ofrece soluciones personalizadas para la producción de hot melts, permitiendo operar con bajos costes y producciones de hasta 4.550 kg/h.

Otra de las soluciones que GALA también ofrece es la de la producción de micropellets, con diámetros con valores entre 0,5 y 1 mm en comparación con los pellets usuales de 3 mm. Una ventaja a destacar es que no generan polvo y que permiten prescindir de un proceso de mezcla al hacer compounding. Aplicaciones que usan micropellets son el rotomoldeo, masterbatch, suelos, revestimientos, entre otras.

El procedimiento de cristalización directa CPT de GALA (foto izquierda) permite prescindir de cristalizadores antes de la policondensación de estado sólido (SSP) u otros procesos de postratamiento. Permite un ahorro de costes de inversión sustancial debido a la reducción de maquinaria necesaria y que permite un aprovechamiento eficiente de la energía en los pellets sin la necesidad de una aportación energética externa como paso previo a la SSP. Además, GALA ofrece el Continuous Process (CP) System (foto derecha) ligado a la policondensación, ya sea en régimen continuo o discontinuo a la salida del reactor y ofreciendo un granulado de excelente calidad, un alto grado de automatización y poco mantenimiento.

Otra solución de éxito de GALA es la producción de poliestireno expandido (EPS), que tiene como ventajas una alta estabilidad al poco tiempo de iniciar el proceso, con lo que se genera muy poco material de rechazo, puede usarse en composiciones muy variadas y genera un producto de calidad superba..

Finalmente, en procesos de reciclaje, GALA suministra instalaciones de corte bajo agua para el reciclaje de plásticos, que convierten de nuevo los scraps en granulado (foto izquierda). Destacamos también la solución i-Heat® (foto derecha) es un proceso basado en la inyección de gas para separar el polímero y transportarlo con mayor velocidad al secador de Gala, implicando, entre muchas ventajas, una menor humedad en el pellet, reducción del polvo o una menor adhesión superficial.