Inoex Tubo

Tipo de aplicaciones

Página web

iNOEX - Innovación en Extrusión

Durante más de 30 años, iNOEX con sede en Melle (Alemania) ha desarrollado sistemas y soluciones técnicas basadas en la experiencia a largo plazo e ideas revolucionarias, que se adaptan con precisión a los requisitos específicos de la industria de extrusión de film y lámina.

Procesos de extrusión plásticos optimizados con iNOEX

La innovadora tecnología de extrusión de iNOEX establece el estándar de mayor calidad y eficiencia en el proceso de extrusión mediante el control de suministro de material regulado con sensores gravimétricos inteligentes SAVEOMAT. Los componentes de medición y control de iNOEX marcan la diferencia, por lo que sus procesos serán seguros, eficientes y económicos.

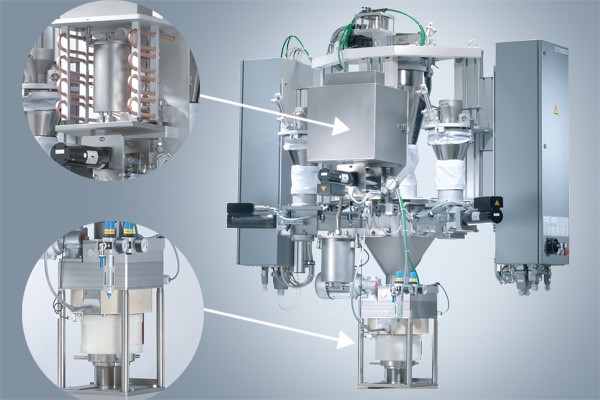

1. Gravimetría

iNOEX ha revolucionado la dosificación de materiales sólidos y líquidos con SAVEOMAT. La fácil operación del sistema, así como el control de peso por metro constante absoluto y la repetitividad de las recetas garantizan un ahorro considerable de material de un promedio del 2,5%. El hecho de que la tecnología robusta y modular SAVEOMAT goza de una excelente reputación en la industria de la extrusión se demuestra con los más de 30.000 sistemas que optimizan la extrusión en todo el mundo. Un ejemplo de por qué SAVEOMAT es un gran salto en la gravimetría orientada al usuario: para el 90% de todas las aplicaciones y materiales, no se requiere un cambio de husillo.

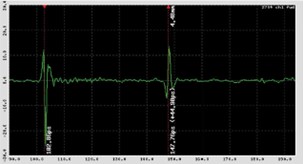

2. Ultrasonidos

La base para procesos eficientes se realiza mediante la obtención de datos precisos, que se miden con sensores inteligentes y permiten el control del proceso. El sistema de ultrasonidos líder en el mercado, AUREX, ha sido el sistema de medición de precisión de los espesores de las paredes del tubo y el diámetro utilizado durante años. La combinación con SAVEOMAT, la medición inteligente de AUREX y la evaluación de datos, es la base para un ahorro superior de materia prima, una calidad estable del producto y una rentabilidad sin precedentes. Para cada dimensión y requisito, existe una solución comprobada y fácil de usar que se amortiza en poco tiempo.

3. Sistemas Ópticos

- AUREX OBF: AUREX OBF es un sistema óptico simple de inspección de superficie de 360° para la extrusión perfecta de tubos de plástico. Los defectos de superficie más pequeños de 0.27 mm², como puntos, abolladuras, rayones, cuerpos extraños, rayas en el brillo de la superficie, son reconocidos automáticamente por un sensor óptico inteligente y se envían al terminal como una imagen de error. En combinación con AUREX ERS, AUREX OBF ofrece el sistema más completo actualmente para la detección de fallos en la industria de extrusión de tuberías.

- PEXLINK Sistema de medición de grado de reticulación: Esta medición de reticulación no destructiva, permite la inspección continua de la producción de tuberías PEX-A durante el proceso en continuo. Los valores de medición están disponibles al instante, pueden compararse con el grado de reticulación establecido y usarse para ajustar el proceso si es necesario. Los pequeños cambios de la receta o el suministro de energía están documentados con precisión. Como elemento integrado de la línea de extrusión PEX-A, la medición del grado de reticulación en combinación con la innovadora gravimetría iNOEX y el horno infrarrojo PEXLINK proporciona un proceso de producción completamente automatizado.

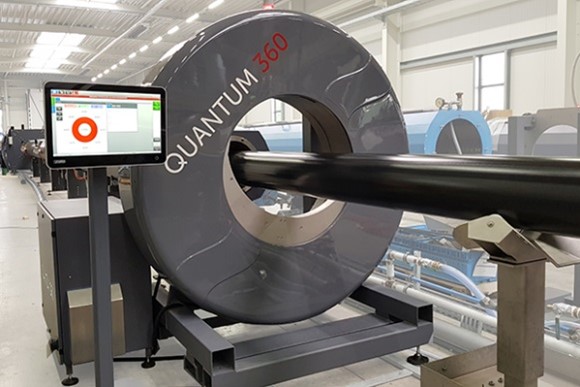

4. Terahercios

Con el uso práctico de la tecnología de terahercios, iNOEX fortalece su posición como líder en innovación en tecnología de extrusión. Por primera vez, QUANTUM permite la medición absoluta de tubos corrugados, tubos con núcleo de espumado, así como la resolución máxima de medición de capas individuales en la película y la extrusión de moldeo por soplado. Sistema de medición óptico con un rango de frecuencia tecnológicamente previamente inexplorado entre microondas e infrarrojo, el terahercio ofrece ventajas que abren una nueva dimensión en la tecnología de medición:

- Como es independiente de la temperatura, no es necesario calibrar los datos.

- El contacto y la medición sin agua hacen que los componentes dimensionados sean redundantes.

- Al ser una radiación de onda larga no ionizante, Terahercio es inocuo para la salud.

Descubra las posibilidades de una nueva tecnología fascinante con QUANTUM y experimente el futuro de la tecnología de extrusión con iNOEX.

5. Cambios dimensionales de tubería automáticos

La automatización de los cambios dimensionales pertenece a los desafíos en la extrusión de tuberías. iNOEX está estableciendo nuevos estándares en los cambios dimensionales con ADVANTAGE. Todos los componentes dimensionados del tanque de vacío (calibradores, soporte de tubería, sellado) se ajustan en un proceso totalmente automatizado sobre la base de los puntos de ajuste suministrados por la unidad de control ADVANTAGE.

- Cámara de formación

- Calibrador

- Soportes del tubo

- Sellos

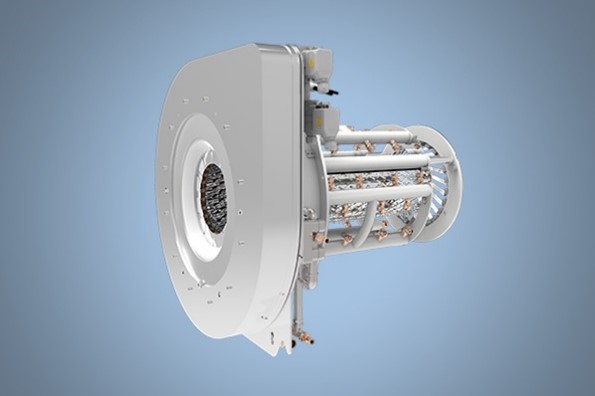

6. PEX-A Reticulado

El horno de infrarrojos vertical PEXLINK permite velocidades de línea máximas. En este proceso de un solo paso, la tubería ya está completamente reticulada antes de ingresar al tanque de vacío. En este caso, el corto tiempo de irradiación es un requisito previo crucial para la velocidad máxima de producción. El sistema de refrigeración inteligente, cuya refrigeración por aire se ajusta automáticamente a la velocidad de la línea, protege la tubería de las quemaduras.

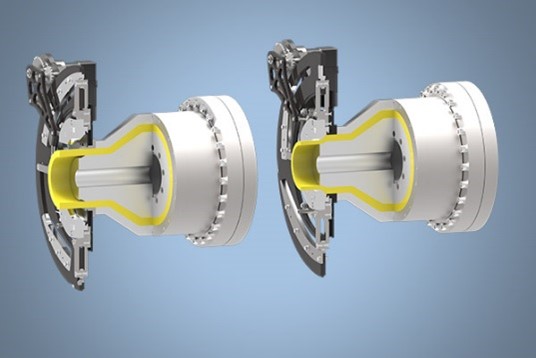

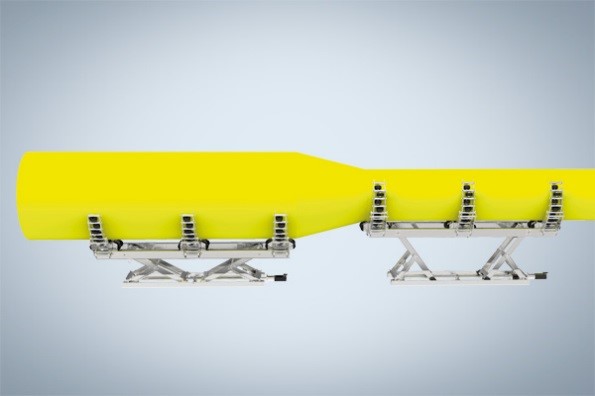

7. Calibradores Flexibles

Los tiempos en que se tuvo que montar un nuevo calibrador para cada cambio dimensional han terminado. Los robustos calibradores MAXFLEXX y ADVANTAGE se ajustan fácilmente y cubren una amplia gama de clases de presión y dimensiones casi al instante.